Lo stampaggio a iniezione di dispositivi medici è una tecnologia che si presta alla produzione di parti complesse ad alta precisione.

Sebbene lo stampaggio a iniezione sia un processo versatile ampiamente utilizzato nel settore medicale, non tutti i design di dispositivi medici sono adatti allo stampaggio a iniezione.

Prima di dare il via alla produzione, la scelta dei materiali, delle forme e delle caratteristiche devono essere accuratamente analizzate.

Cinque considerazioni di base possono guidarti facilmente nella progettazione di dispositivi medici adatti allo stampaggio a iniezione.

1. SELEZIONE DEL MATERIALE

Ci sono centinaia di materiali plastici tra cui scegliere. Il materiale migliore per te dipende dalle funzionalità che la parte stampata dovrà avere. Anche il design e la complessità del tuo stampo giocano un ruolo importante nel determinare quali materiali sono più adatti per il tuo particolare processo di stampaggio a iniezione di dispositivi medici.

2. SPESSORE

La determinazione dello spessore appropriato per una parte è fondamentale per la produzione conto terzi di dispositivi medici e può dipendere da vari fattori: se la parte è strutturale oppure se la parte potrebbe diventare fragile e, soprattutto, quale sarà il materiale scelto.

3. ANGOLI DI SFORMO

Quando si progetta una parte per lo stampaggio a iniezione, è utile aggiungere uno sformo. Per avere un angolo sformo, i lati di una parte vengono progettati con una leggera angolazione invece di essere diritti. L’angolo di sformo può produrre diversi vantaggi, come rendere più facile l’espulsione della parte raffreddata dallo stampo, la riduzione delle probabilità di deformazione e altri problemi.

Tuttavia, fattori come il materiale, lo spessore della parete e il tasso di restringimento possono influenzare lo sformo ottimale di una parte. Per questo motivo, è utile consultare un esperto di stampaggio a iniezione quando si decide l’angolo.

4. RAGGIO

Oltre a determinare il grado di sformo appropriato per una parte, gli ingegneri di prodotto dovrebbero prendere in considerazione l’introduzione di raggi nei loro progetti al fine di eliminare gli angoli acuti.

Alcune parti richiedono angoli retti e spigoli vivi per la loro funzione. Tuttavia, ci sono due ragioni principali per cui può essere vantaggioso avere bordi arrotondati su una parte stampata a iniezione: è più facile per il materiale iniettato fluire attraverso lo stampo e migliorare l’integrità della parte.

5. NERVATURE

La nervatura di una parte ne riduce la massa e l’utilizzo di materiale, e quindi i relativi costi. Tuttavia, per l’ingegnerizzazione di dispositivi medici, quando le pareti e le nervature sono progettate correttamente, la parte può rimanere forte e solida.

Oltre a risparmiare sui costi dei materiali e a ridurre il peso, la nervatura aiuta a produrre parti stampate a iniezione migliori riducendo risucchi e sollecitazioni.

6. SOTTOSQUADRI

I progetti semplici sono più facili da trasformare in parti stampate a iniezione rispetto a quelli complessi. Ma in molti casi, la rimozione di caratteristiche complesse influenzerebbe le prestazioni della parte finita.

Ciò significa che a volte gli ingegneri devono includere caratteristiche come le sottosquadri: elementi di una parte che, a causa della loro forma e posizionamento, impediscono che la parte stampata venga espulsa direttamente dallo stampo.

Quando la progettazione di dispositivi medici incorpora uno o più sottosquadri, lo stampo generalmente deve essere formato da più componenti per consentire un movimento di estrazione laterale. Questo naturalmente aumenta i costi, poiché lo stampo è di natura più complessa.

I progettisti hanno quindi due opzioni: semplificare il progetto per eliminare le sottosquadri o valutare come adattare il progetto esistente.

7. FINITURA

I progettisti e gli ingegneri di prodotto esperti che hanno familiarità con lo stampaggio a iniezione di dispositivi medici, sono ben consapevoli dell’effetto che la finitura superficiale ha sugli angoli di sformo. Le superfici lisce lucide possono essere espulse da uno stampo molto più facilmente di una superficie ruvida. Ci sono numerosi casi per cui durante la definizione dei dettagli delle parti di produzione, i designer devono ridurre al minimo gli angoli di sformo o le finiture sulle superfici esterne.

Si consiglia di discutere questi requisiti con uno produttore conto terzi con esperienza per garantire che le parti siano conformi ai requisiti estetici e funzionali del progetto.

8. IL PARTNER GIUSTO

Se la progettazione di una parte per lo stampaggio a iniezione sembra ancora eccessivamente complessa, la cosa migliore da fare è consultare uno specialista dello stampaggio a iniezione.

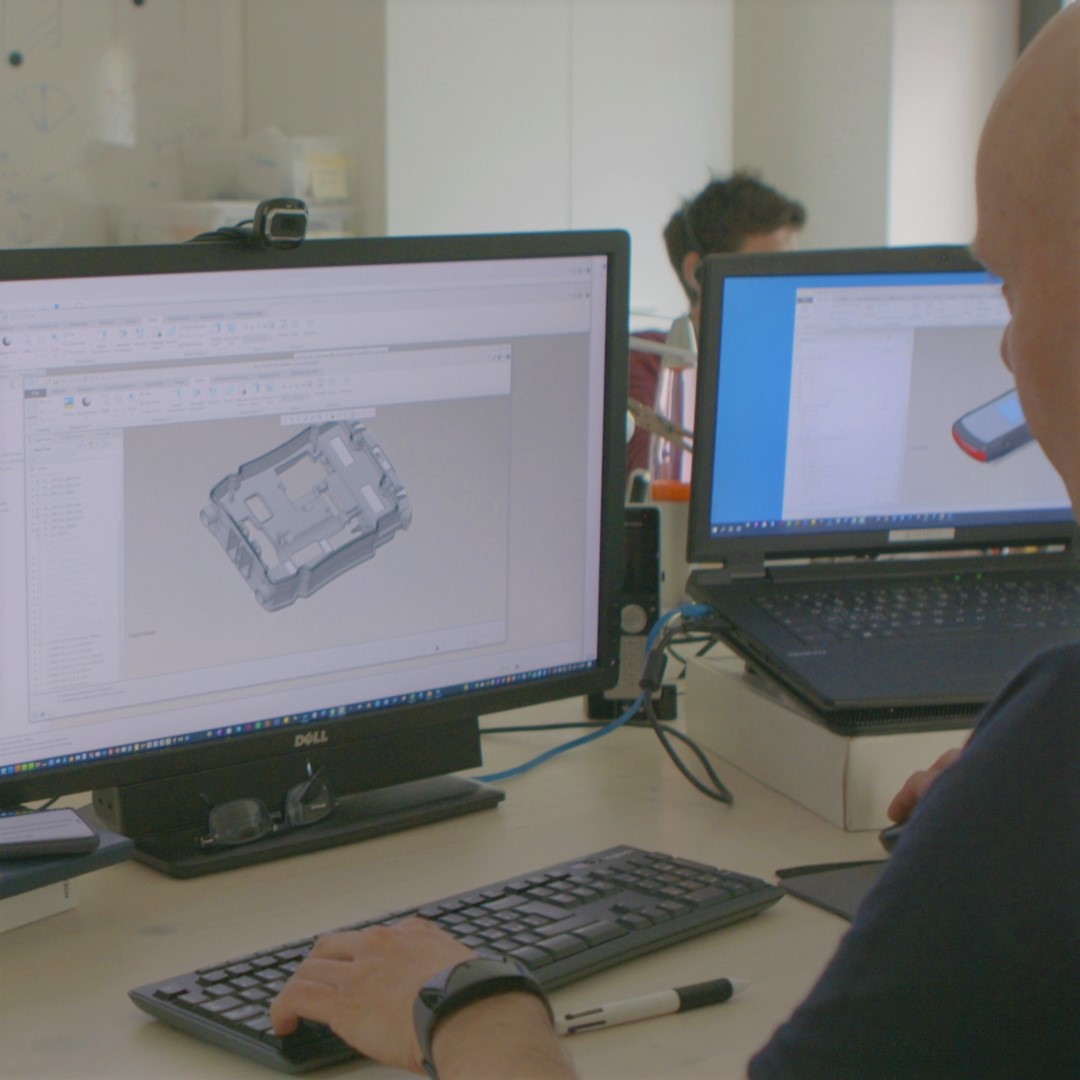

Creanova, con oltre due decenni di esperienza nella produzione di parti per dispositivi medici, avendo costruito stampi a iniezione per più di 500 parti, può fornirti consigli sulla tecnologia di produzione e sui materiali in base ai requisiti del tuo prodotto e aiutarti a navigare attraverso ogni fasi dello sviluppo con facilità.

Ti aiuteremo a trovare la plastica giusta per i tuoi dispositivi medici considerando la combinazione di elevata flessibilità – in modo che possa essere modellata nelle forme necessarie per il tuo dispositivo -, costi competitivi, resistenza chimica e maggiore sicurezza per il paziente.

Creanova ha una vasta esperienza nelle materie plastiche per il settore medicale, e possiamo quindi guidare il tuo progetto attraverso qualsiasi fase di sviluppo e supportarti con una soluzione a 360°: dalla progettazione, all’ingegnerizzazione e prototipazione fino alla produzione conto terzi dei dispositivi medici (compresi il tooling, la produzione e l’assemblaggio finale, certificato ISO 13485).