Lo stampaggio a iniezione di dispositivi medicali è una tecnologia di produzione ampiamente utilizzata nel settore medicale, grazie ai numerosi vantaggi e per la vasta gamma di applicazioni.

Tra i principali vantaggi del processo di stampaggio a iniezione c’è la sua capacità di soddisfare le specifiche rigorose e le esigenze normative dell’industria dei dispositivi medicali.

I produttori di dispositivi medicali hanno potuto appurare che le parti, i componenti e i dispositivi ottenuti con lo stampaggio a iniezione plastica sono tra i modi più efficaci per soddisfare gli standard e le specifiche in modo conveniente ed efficiente.

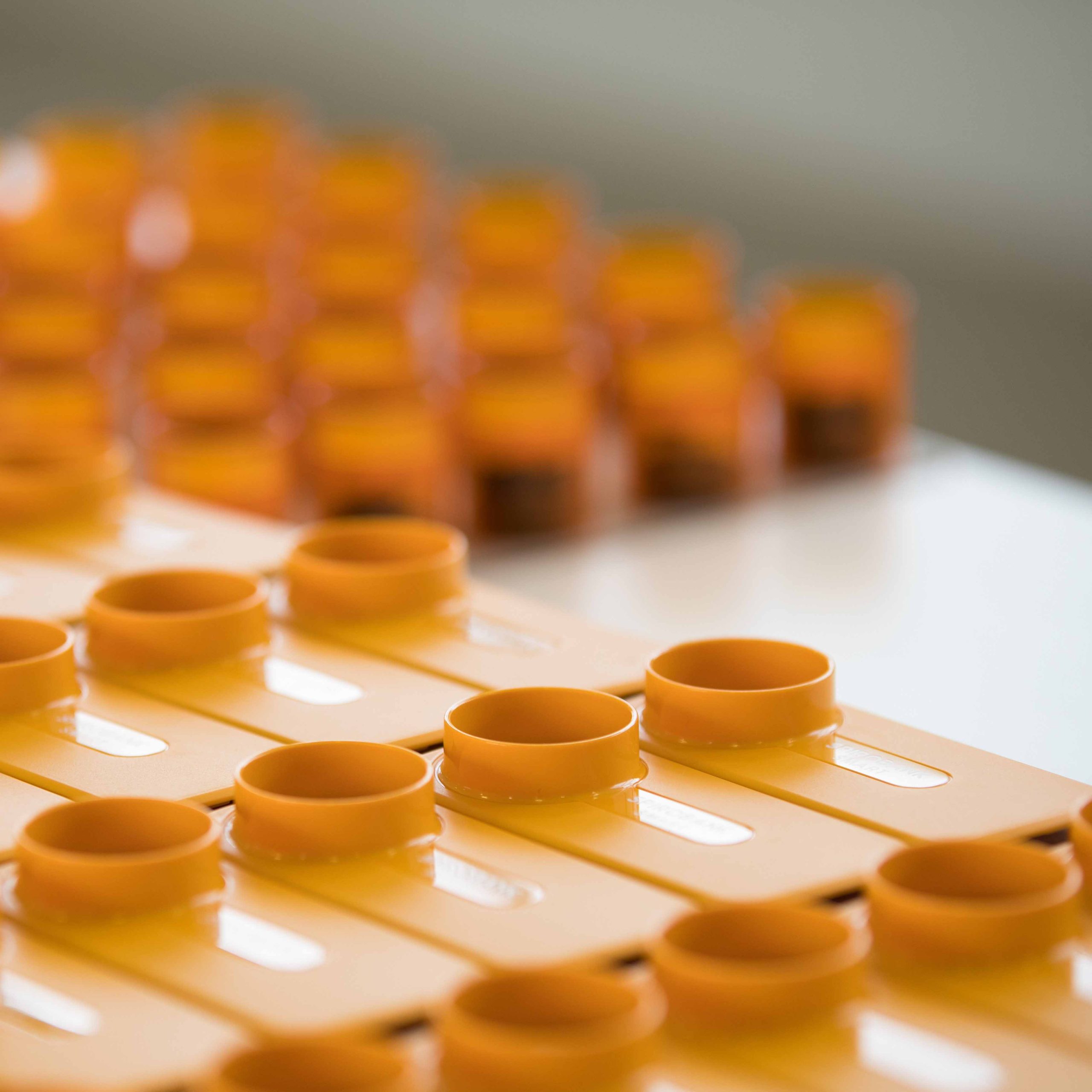

Il processo di stampaggio a iniezione di plastica per dispositivi medicali viene applicato praticamente a qualsiasi campo in cui siano richieste parti durevoli e adatte alla sterilizzazione e al contempo con volumi elevati e con un’eccezionale precisione nella produzione.

Vantaggi dello stampaggio a iniezione nella Produzione di Dispositivi Medicali

Attingendo allo stampaggio a iniezione, i fornitori dell’industria dei dispositivi medicali e i produttori riescono ad ottenere molti vantaggi derivanti sia dalla tecnologia che dai materiali disponibili.

Questi benefici includono:

- Efficienza in termini di costi: lo stampaggio a iniezione è uno dei processi di produzione meno costosi disponibili, soprattutto quando i volumi sono elevati. Quando le parti medicali, i componenti e i dispositivi sono richiesti in grandi quantità, lo stampaggio a iniezione di plastica sarà quasi sempre l’opzione più conveniente.

- Precisione estrema: la produzione con tolleranze ridotte è di fondamentale importanza nella produzione di dispositivi medici, in cui millimetri o micron possono fare la differenza nelle prestazioni di un componente. Le strutture specializzate nello stampaggio a iniezione della plastica sono pronte a produrre quantità elevate di componenti e dispositivi con una precisione estrema e una variazione trascurabile da pezzo a pezzo.

- Selezione dei materiali: lo stampaggio a iniezione di plastica vanta una delle più ampie selezioni di materiali tra le diverse tecnologie di produzione. Sebbene i requisiti dei prodotti medicali riducano necessariamente questa gamma, la quantità di materiali che soddisfano queste specifiche critiche rimane significativa. Discuteremo la selezione del materiale più avanti durante questo articolo.

- Durata: molte materie plastiche utilizzate nello stampaggio a iniezione offrono resistenza e robustezza superiori, resistendo ad ambienti difficili, vibrazioni e traumi da corpi contundenti senza incrinarsi, rompersi o frantumarsi. Molte materie plastiche per stampaggio a iniezione possiedono anche la resistenza al calore per poter essere sterilizzate ripetutamente in autoclave e con altri strumenti.

- Resistenza ai contaminanti: i materiali plastici utilizzati nello stampaggio a iniezione di dispositivi medicali sono progettati per essere immuni ai contaminanti e semplicemente sterilizzati. Inoltre, il processo di stampaggio a iniezione stesso è sicuramente pronto per soddisfare i requisiti FDA e MDR.

Considerazioni sullo Stampaggio ad Iniezione di materie plastiche per Dispositivi Medicali

Lo stampaggio a iniezione di plastica per dispositivi medicali può essere un processo critico in cui la posta in gioco è molto alta. Pertanto, devono essere valutati diversi aspetti durante i processi di pianificazione e produzione. Questi includono:

- Regolamenti FDA: come accennato in precedenza, le regolamentazioni FDA per la pulizia e la sterilità sono un’aspetto importante da tenere in considerazione per i componenti medici, sia all’interno delle parti stesse che all’interno del processo di produzione. Assicurati che il tuo partner produttivo sia in grado di superare gli audit o altri requisiti normativi per l’approvazione di livello medico.

- Certificazione e conformità ISO: le normative ISO regolano i processi e gli output in numerosi settori, compreso quello medicale. Come minimo, una struttura che produce componenti medicali deve soddisfare gli standard ISO 13485 con ulteriore conformità alla Classe I, II o III richiesta, a seconda dei prodotti fabbricati. Gli standard per la biocompatibilità, come ISO 10993, possono essere richiesti, in aggiunta ad altri standard specifici dell’applicazione o del prodotto. Assicurati che tu o il tuo partner di produzione siate consapevoli degli standard associati al dispositivo e che siate in grado di soddisfare e mantenere la conformità tramite audit.

- Proprietà dei materiali: il materiale scelto per i componenti e i dispositivi medici deve mostrare proprietà fisiche specifiche in modo da essere adatto a queste applicazioni. Questi includono:

- Possibilità di sterilizzazione — questo è spesso un requisito minimo per qualsiasi dispositivo medicale, anche nel caso di apparecchiature che non interagiscono direttamente con il corpo. I materiali devono essere resistenti ai contaminanti e adatti ad essere sterilizzati in modo da evitare danni alle persone con cui interagiscono.

- Idoneità per ambienti estremi — i bioimpianti devono essere adatti a gestire il difficile ambiente interno al corpo fisico, questo implica anche un funzionamento affidabile e resistenza in caso vengano esposti a calore, liquidi, agenti corrosivi, vibrazioni e altri movimenti e altro ancora. Fortunatamente, molte materie plastiche utilizzate nello stampaggio a iniezione soddisfano tali requisiti.

- Durabilità — i materiali fragili non sono utilizzabili nell’industria dei dispositivi medicali, dove possono costituire un grave pericolo. Assicurati che il materiale selezionato garantisca resistenza a rompersi e frantumarsi che il campo medicale richiede.

- Possibilità di sterilizzazione — questo è spesso un requisito minimo per qualsiasi dispositivo medicale, anche nel caso di apparecchiature che non interagiscono direttamente con il corpo. I materiali devono essere resistenti ai contaminanti e adatti ad essere sterilizzati in modo da evitare danni alle persone con cui interagiscono.

Lo Stampaggio a Iniezione non riguarda solo la Produzione, ma inizia dal Design

Sebbene lo stampaggio a iniezione sia una tecnologia di produzione, lungo il processo di sviluppo devi iniziare a gestire questa attività molto prima della produzione.

Lo stampaggio a iniezione si basa su 4 fasi:

- Injection Molded Part Development

Sviluppo di parti stampate ad iniezione.

Lo sviluppo di parti stampate a iniezione implica una varietà di considerazioni uniche, tra cui:- Plastic part design techniques — These industry-standard techniques incorporate strategic, functional, and technical requirements also as stress-reduction best practices.

- Material selection — Each individual material is best suited to different applications. Selecting the proper material for your injection molded part can spell the difference between success and failure.

- Engineering tolerances — Counting on your product’s unique specs, application, and environment, you’ll need to anticipate and define a group of specific manufacturing tolerances for your injection molded parts.

- Plastic part design techniques — These industry-standard techniques incorporate strategic, functional, and technical requirements also as stress-reduction best practices.

- Engineering Analysis and Risk Reduction

The following inquiries are a number of the performed analyses aimed to make sure the 3D model is moldable, will function needless to say, and meets required safety parameters.- DFM (Design for Manufacturing) is that the method of design to supply maximum quality of producing process. This process integrates the manufacturing preliminary evaluation with engineered parts. DFM allows implementation of all potential improvements such as staple, the shape of the staple, dimensional tolerances, finishing et al., already within the engineering phase where it’s the smallest amount expensive place to deal with them.

- Mold Flow Analysis is a special simulation to verify parts’ behavior during and after the molding process, allowing to reinforce mold design and make the very best quality products possible. It helps to make molds of the very best quality, maximize product performance and appearance, improve manufacturability, and choose the simplest materials. We transform analysis in changes/improvements to be applied to molds, so as to possess the specified product.

- DFM (Design for Manufacturing) is that the method of design to supply maximum quality of producing process. This process integrates the manufacturing preliminary evaluation with engineered parts. DFM allows implementation of all potential improvements such as staple, the shape of the staple, dimensional tolerances, finishing et al., already within the engineering phase where it’s the smallest amount expensive place to deal with them.

Based on the results of our analysis, we refine your injection molded part’s design and finalize an entire set of part specifications.

- Identify the proper Injection Molder

Selecting the proper plastic part mold maker is yet one more key decision point within the injection molded part development process. For one thing, plastic part quality ranges from manufacturer to manufacturer. Additionally, not all injection molders have equivalent strengths and capabilities.

For example, as a medical device company, you wouldn’t want to partner with an injection molder that focuses on making garden furniture. Likewise, if you’re getting to produce small spare extra-tight tolerances, you shouldn’t select a supplier that sometimes produces larger items.

Molding a medical part requires special care and a spotlight to detail — not to mention another layer of paperwork, documentation, and validation. We screen injection molders with this in mind.

In addition, we qualify vendors to verify that they’re truly capable of manufacturing the parts in question consistent with our stringent specifications. Many suppliers are willing to require projects on the acute outer limits of their capabilities. We source injection molders whose capabilities are ideally suited to your project.

- Transfer to Manufacturing

At this stage, our goal is to stay you and therefore the manufacturer on an equivalent page — and on the proper track — and to ensure compliance with the agreed quality standards.

If you would like expert advice for your next medical device, contact us and we’ll provide you with advice on the simplest technology to use, the simplest materials to satisfy your medical device requirements and guide you through each development step.

We will support you to seek out the proper plastic for your medical devices considering the mix of high flexibility – during a way that it is often molded into the shapes you would like for your device-, competitive costs, chemical resistance, and improved safety for the patient.

Creanova has in-depth experience in plastics for the Healthcare industry, so we will bring your medical project at any step of development and we can support you with a 360° solution: from design, engineering, prototyping up to medical device contract manufacturing (including medical device tooling, production, and final assembly, certified ISO 13485).