È probabile che i dispositivi medicali portatili vengano tenuti, spostati su ruote o sollevati. Quindi, la scelta della tecnologia per la fabbricazione della maniglia è essenziale e deve essere abbinata allo scopo della maniglia, ai requisiti tecnici e all’economicità.

Le tecnologie di produzione per la maniglia del tuo dispositivo medicale

Creanova fornisce a tutti i suoi clienti un’ampia gamma di tecnologie per coprire ogni tipo di esigenza produttiva e fornire dispositivi medicali di alta qualità.

I nostri ingegneri hanno il know-how e l’esperienza per guidarvi verso la migliore soluzione in termini di caratteristiche tecniche e ottimizzazione dei costi, e per eseguire il controllo qualità su tutti i dispositivi medicali.

Di seguito puoi trovare le tecnologie che sfruttiamo nella produzione di maniglie e i suggerimenti del nostro team di produzione.

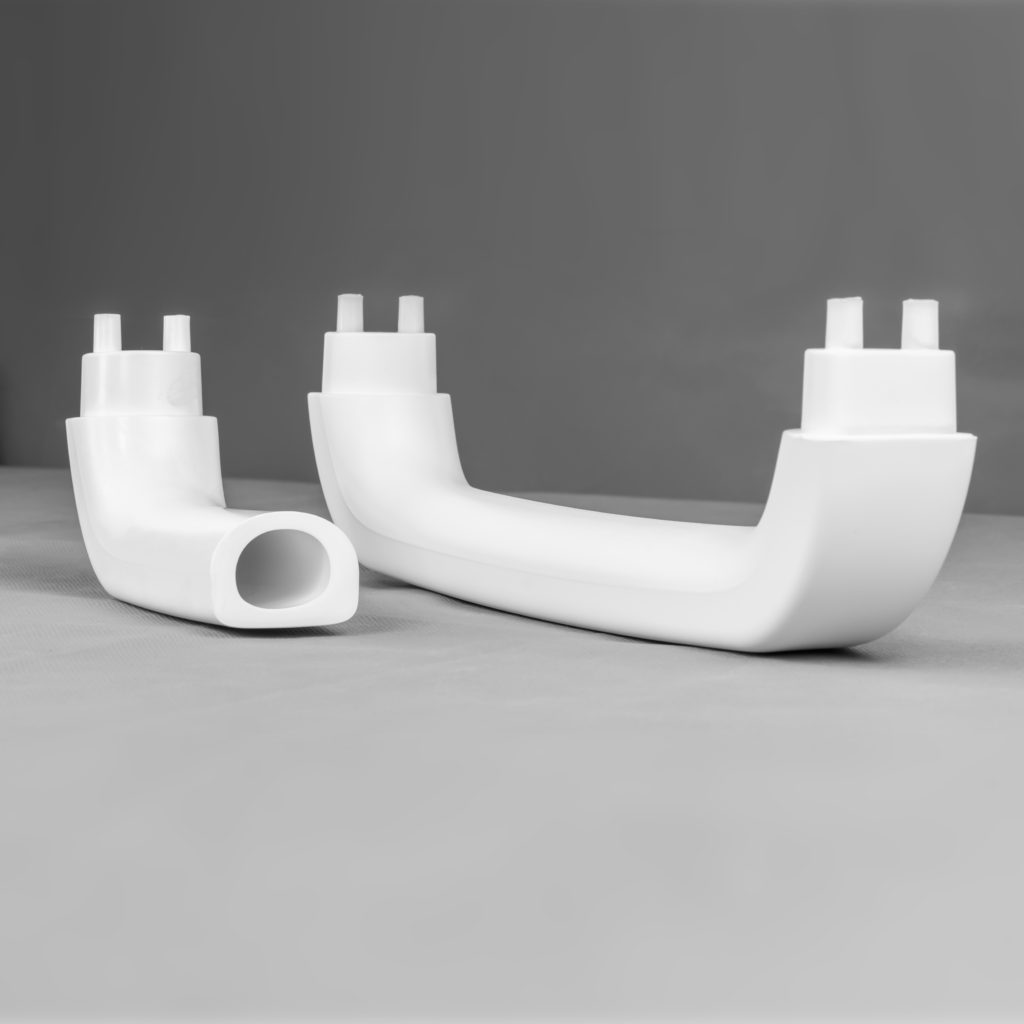

Stampaggio ad iniezione assistito da gas

E’ la scelta giusta, se hai bisogno di lotti superiori a 300 pezzi (è possibile con +100 pezzi con investimento maggiore), resistenza, leggerezza, estetica di alto livello, possibilità di utilizzare materiale antiurto, pezzo unico al posto di più gusci (come richiede l’iniezione di plastica).

Focus sull’immagine: la maniglia è stata costruita per resistere a tutti i possibili usi, anche impropri come il sollevamento del dispositivo tramite la maniglia. In questo caso, il dispositivo medicale non subirà danni in caso di sollevamento grazie alla tecnologia di iniezione assistito da gas e ad un trucco ingegneristico. L’impugnatura vanta una sezione di presa di grandi dimensioni (25 mm x 25 mm), che richiede una certa specializzazione nello stampaggio a iniezione assistito da gas.

Rotostampaggio di materie plastiche

È la scelta giusta, se hai bisogno di lotti superiori a 300 pezzi (è possibile con +100 pezzi con investimento maggiore), estrema leggerezza, resistenza, possibilità di utilizzare materiale resistente agli urti.

Focus sull’immagine: la maniglia è il punto di presa per il trasporto e il collegamento del dispositivo medico alla staffa dell’ambulanza; consente due posizioni di riposo: orizzontale e verticale. Lo stampaggio rotazionale e un’analisi approfondita della quantità di materiale hanno permesso di realizzare l’impugnatura con le caratteristiche geometriche richieste e allo stesso tempo di mantenere bassa la complessità dell’assemblaggio e il suo peso leggero (480 g).

PUR (poliuretano espanso)

E’ la scelta giusta, se hai bisogno di piccoli lotti (basso investimento richiesto), parti molto estetiche, possibilità di scegliere tra diversi livelli di resistenza agli urti e rigidità, in questo caso le parti devono essere verniciate.

Focus sull’immagine: PUR è stata una scelta guidata dai piccoli lotti e dalla volontà di evitare la divisione della scocca, senza grandi investimenti. Questa maniglia è un elemento integrato e strutturale, privo di linee di divisioni per facilitarne la pulizia.

Pressofusione

È la scelta giusta, se hai bisogno di un lotto di più di 300 pezzi (è possibile con +100 pezzi con investimento maggiore), elevata resistenza meccanica, feeling premium, materiale riciclabile al 100%, in questo caso i pezzi devono essere finiti (es. sabbiatura) e verniciati.

Focus sull’immagine: l’alluminio garantisce le ridotte dimensioni di sezione e le elevate prestazioni meccaniche, richieste dal collegamento diretto della maniglia con la struttura portante.